English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hvordan opnår en DC-børstet rotorproduktionslinje højvolumen præcisionsfremstilling?

2025-12-11

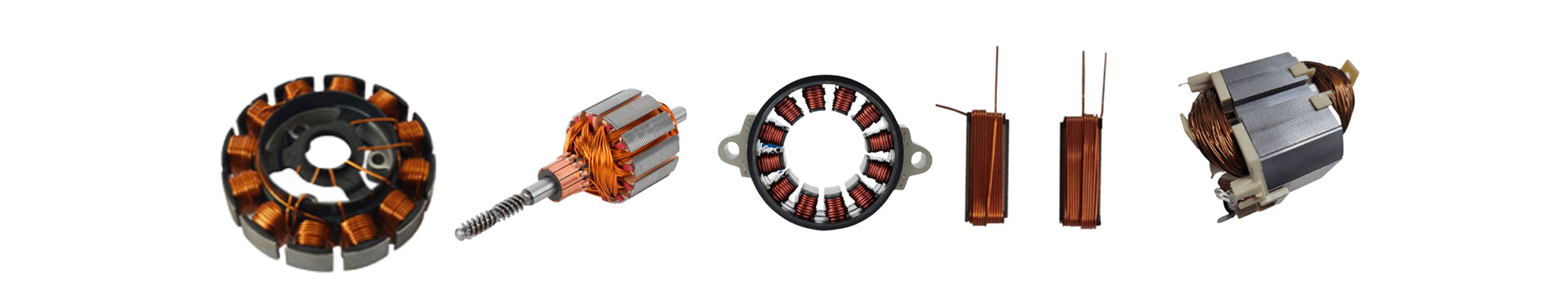

A DC børstet rotor produktionslinjeer et integreret produktionssystem designet til at automatisere formnings-, viklings-, samlings-, balancerings-, måle- og testprocesserne, der kræves for at producere DC-motorrotorer i skala. Dens kerneformål er at sikre ensartet rotorgeometri, stabilt elektrisk output, lavt støjniveau og gentagelig ydeevne på tværs af tusinder eller millioner af enheder.

For at understøtte den tekniske forståelse opsummerer følgende tabel repræsentative parametre for en typisk DC-børstet rotorproduktionslinje, der viser typen af processtationer, deres kapaciteter og tilsvarende målenøjagtighed. Denne oversigt hjælper med at tydeliggøre de tekniske egenskaber og operationelle muligheder, der bestemmer gennemløb, kvalitet og langsigtet produktivitet.

| Systemkomponent | Nøglefunktion | Repræsentative tekniske parametre | Værdi/Kompetence |

|---|---|---|---|

| Wire Winding Station | Automatiserer spolevikling | Tråddiameterområde | 0,10–1,20 mm |

| Oprulningshastighed | 1500-3000 RPM | ||

| Lamineringsstablingsmodul | Danner rotorstak | Stabelhøjdetolerance | ±0,02 mm |

| Aksel presfitting enhed | Indsætter aksler præcist | Press-fit kraftkontrol | 1–3 kN justerbar |

| Kommutator svejsesystem | Forbinder spoler og kommutator | Svejsemetode | TIG/laser/bue muligheder |

| Dynamisk balancestation | Sikrer lav vibration | Balancerende nøjagtighed | ≤1 mg |

| Elektrisk prøvestation | Udfører modstands- og overspændingstest | Overspændingstest spænding | Op til 5 kV |

| Synsinspektionssystem | Registrerer overflade- og dimensionsfejl | AI-baseret genkendelsesnøjagtighed | ≥99 % detektionsrate |

| Automatisk overførselssystem | Flytter enheder på tværs af stationer | Cyklustid pr. rotor | 3-7 sekunder |

De følgende afsnit udvider, hvordan disse systemer fungerer sammen på tværs af fire store analytiske noder, og danner en cirka 3000-ords dybt indholdsstruktur optimeret til fremstilling, industriel automatisering og B2B tekniske læsere.

Hvordan etablerer en DC-børstet rotorproduktionslinje processtabilitet på tværs af hvert produktionstrin?

En produktionslinje designet til DC-børstet rotorfremstilling følger en struktureret procesarkitektur bygget op omkring koordinerede mekaniske, elektriske og digitale kontrolsystemer. Stabiliteten af denne arkitektur afhænger af workflow-sekvensering, stationspræcision og kvalitetskontrolintegration.

Hvordan opretholdes lamineringsstablingsnøjagtigheden?

Lamineringsstabling er et af de første kritiske trin. Systemet skal sikre, at hver stållaminering er justeret og komprimeret ensartet for at garantere magnetfeltkonsistens. Stablemoduler er afhængige af vibrationsfødere, servokontrollerede justeringsmekanismer og højdeovervågningssensorer. Disse tillader kontinuerlig korrektion under drift, hvilket forhindrer fejljustering, før det udmønter sig i rotorubalance eller vibrationer.

Hvordan sikrer viklestationen ensartet spolegeometri?

Spolegeometri påvirker direkte elektrisk modstand, drejningsmoment og varmeudvikling. For at forhindre variationer bruger viklingsstationer servomotorer med feedback i lukket sløjfe, hvilket sikrer ensartet spænding gennem hele viklingscyklussen. Trådstrammere regulerer trækkraften og forhindrer deformation eller strækning, mens programmerbare mønstre opretholder drejningstal og fordeling. Dette sikrer, at hver rotor opfylder elektriske tolerancer baseret på designkrav.

Hvordan forbedrer automatiseret kommutatorsvejsning den elektriske ledningssikkerhed?

Svejsesystemet forbinder spoleledningerne til kommutatorsegmenter. Laser- eller lysbuesvejsesystemer er konfigureret til at opretholde stabil temperatur, indtrængningsdybde og svejsestrengkonsistens. Realtidssensorer overvåger svejsetemperatur og kontinuitet og forhindrer kolde samlinger eller delvise sammensmeltninger. Ved at opretholde ensartede samlinger reducerer systemet fejlrisikoen under højhastighedsmotordrift.

Hvordan sikrer balancering rotorens ydeevne på lang sigt?

Dynamisk balancering eliminerer vibrationskilder, hvilket sikrer, at motoren kører stille og forlænger lejernes levetid. Et dobbeltplans balanceringssystem måler massefordeling og korrigerer automatisk ubalance gennem materialefjernelse eller mikroboring. Balanceringsnøjagtigheden når ≤1 mg, hvilket opfylder standarderne for små apparater, automotive aktuatorer og industrielle instrumenter.

Hvordan validerer elektrisk test hver rotor før samling?

Teststationen leverer overspændingstest, modstandskontrol, isolationsmåling og kredsløbskontinuitetsverifikation. Overspændingstest op til 5 kV detekterer isolationsfejl, der er usynlige for visuelle eller mekaniske inspektioner. Elektrisk test bekræfter, at hver rotor opfylder funktionelle parametre, før den forlader linjen, hvilket forhindrer kostbare fejl nedstrøms.

Hvordan forbedrer automatisering gennemløb, kvalitetssikring og omkostningseffektivitet?

Automatisering er grundlaget for moderne rotorfremstilling, hvilket muliggør højere outputhastigheder, samtidig med at produktionsfejl og arbejdsintensitet reduceres.

Hvordan reducerer automatiseret proceskontrol variabilitet?

Hver processtation kommunikerer gennem en centraliseret PLC eller industriel pc-platform. Sensorer indsamler data om kraft, drejningsmoment, spænding og justering. Når der opstår en uregelmæssighed, justerer systemet parametre eller stopper produktionen for at undgå defekte partier. Denne lukkede sløjfe-kontrol sikrer forudsigelige og gentagelige resultater.

Hvordan forbedrer synsinspektionssystemer antallet af defekter?

Optisk inspektion registrerer grater, ridser, deformationer og dimensionsafvigelser. Med ≥99% genkendelsesnøjagtighed reducerer visionsystemet afhængigheden af manuel inspektion. Det dokumenterer også defekttyper, hvilket muliggør rodårsagsanalyse og løbende forbedringer.

Hvordan reducerer automatisering driftsomkostningerne for producenter?

Automatisering reducerer manuelt arbejde, sænker omarbejdningshastigheden, øger gennemløbet og reducerer skrotmateriale. Mens den initiale investering er højere, opstår langsigtede omkostningsfordele fra højere konsistens, færre afkast, stabil kvalitet og forudsigelig outputplanlægning.

Hvordan opretholder linjen sporbarhed for hver enhed?

Sporbarhedssystemer mærker hver rotor med en seriel kode knyttet til procesdata. Dette forbedrer kvalitetsrevision, garantistyring og overholdelse i automobil- og industrisektorer, der kræver dokumenteret produktionshistorik.

Hvordan understøtter systemet skalering, tilpasning og fremtidsklar produktion benchmarks?

Efterhånden som efterspørgslen efter jævnstrømsmotorer vokser i bilindustrien, HVAC, husholdningsapparater, robotlegetøj og industrielt udstyr, kræver producenterne produktionslinjer, der rummer hyppige designændringer og varierede rotorspecifikationer.

Hvordan muliggør modulært design produktionsskalering?

Stationer kan tilføjes, fjernes eller opgraderes for at matche gennemløbsmålene. Producenter kan skalere fra halvautomatiske til fuldautomatiske konfigurationer, efterhånden som efterspørgslen stiger. Denne modularitet forenkler også vedligeholdelsen og reducerer nedetiden.

Hvordan tilpasser linjen sig til forskellige rotorstørrelser?

Justerbare armaturer, programmerbare viklingsmønstre og fleksible akseltilpasningsmoduler sikrer kompatibilitet med flere rotordimensioner. Denne tilpasning understøtter produktdiversificering uden at kræve parallelle produktionslinjer.

Hvordan forbereder integrationen af avancerede sensorer systemet til fremtidige opgraderinger?

Producenter anvender i stigende grad forudsigelig vedligeholdelse, udnytter vibrationssensorer, termiske kameraer og ydeevneanalyser. Disse sensorer muliggør tidlig detektering af slid, og hjælper med at opretholde høj oppetid.

Hvordan muliggør digitalisering fjernovervågning og optimering?

Industriel tilslutning giver mulighed for præstationsdashboards i realtid, fjernfejldiagnostik og produktionsanalyse. Teams kan overvåge cyklustider, skrothastigheder og maskinforhold, hvilket muliggør datadrevne produktionsbeslutninger.

Hvordan kan producenter anvende dette system for at opnå konkurrencefordel og langsigtet driftsværdi?

En DC børstet rotor produktionslinje er et strategisk aktiv snarere end en simpel maskine. Dens værdi ligger i dens evne til at understøtte ekspansion, forbedre produktkvaliteten og tilbyde forudsigelig ydeevne på konkurrenceprægede markeder.

Hvordan forbedrer linjen kundetilfredsheden for downstream-producenter?

Stabil rotorydelse reducerer motorstøj, øger drejningsmomentkonsistensen og forbedrer produktets pålidelighed. Producenter nyder godt af færre garantikrav og højere forbrugervurderinger.

Hvordan reducerer gennemstrømningsoptimering gennemløbstider?

Med cyklustider så lave som 3-7 sekunder pr. rotor bliver produktionsplanlægningen mere nøjagtig. Dette understøtter just-in-time levering, især for OEM- og ODM-kunder i bilindustrien og apparatindustrien.

Hvordan oversættes høj præcision til brands omdømme og vækst i markedsandele?

Overlegen rotorkvalitet forbedrer ydeevnen af slutprodukter. Dette styrker varemærkets pålidelighed og understøtter langsigtede kunderelationer på konkurrenceprægede globale markeder.

Ofte stillede spørgsmål (FAQ)

Hvordan opretholder produktionslinjen ensartet spoleviklingskvalitet på tværs af lange produktionscyklusser?

Linjen styrer viklingsspændingen, rotationshastigheden og drejningstællingen gennem servodrevne motorer med lukket sløjfeovervågning. Trådstrammere og justeringssensorer forhindrer afvigelser selv under længerevarende drift. Dette sikrer ensartet spoledensitet, stabil modstand og pålideligt drejningsmoment for hver rotor.

Hvordan udføres rotorbalancering for at eliminere vibrationer og forbedre systemets holdbarhed?

Dynamiske balanceringsmaskiner måler massefordeling ved hjælp af dobbeltplansanalyse. Når der registreres ubalance, kompenserer systemet ved at fjerne materiale eller justere vægtfordelingen med høj præcision. Denne proces sikrer jævn ydeevne, minimal vibration og længere komponentlevetid.

Konklusion og kontakt

En DC Brushed Rotor Production Line repræsenterer et fuldt konstrueret produktionsøkosystem, der integrerer mekanisk præcision, elektronisk kontrol og avancerede kvalitetssikringsteknologier for at levere højvolumen, ensartet rotorproduktion. Dens kerneegenskaber ligger i at opretholde dimensionsnøjagtighed, sikre stabil elektrisk ydeevne, reducere driftsvariation og understøtte skalerbare produktionsmodeller. Efterhånden som industrier anvender stadig mere sofistikerede motorapplikationer, vokser betydningen af pålidelig rotorkvalitet fortsat. Systemerne beskrevet her gør det muligt for producenterne at opfylde disse krav effektivt, mens de forbereder sig på fremtidige forbedringer inden for automatisering, digital kontrol og intelligent vedligeholdelse.

For organisationer, der søger pålidelige rotorproduktionskapaciteter,SHUAIRUI®leverer teknisk udviklede løsninger skræddersyet til forskellige industrisektorer. For at udforske specifikationer, tilpasningsmuligheder eller projektintegrationssupport, venligstkontakt ostil yderligere konsultation.